Precisão no Parafusamento em Sistemas de Montagem Automotiva

Sensores de ângulo indutivos são utilizados para garantir o controle preciso do torque e a precisão no processo de parafusamento na indústria automotiva, melhorando a eficiência da montagem.

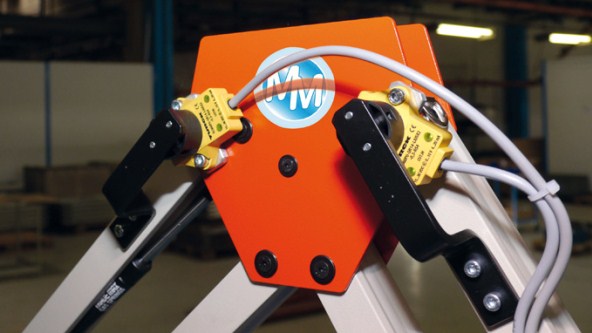

A Möve-Metall, especializada em montagem para a indústria automotiva, enfrenta o desafio de garantir a precisão no processo de parafusamento em suas linhas de produção. Para que os componentes sejam instalados corretamente, é necessário um sistema que detecte com precisão a posição do braço de montagem.

Desafio: Falta de precisão no processo de montagem

Em processos de montagem complexos, como o parafusamento, a precisão é crucial para a produção de peças automotivas. Para garantir que os componentes sejam montados corretamente, a Möve-Metall enfrentava desafios relacionados à medição exata do torque e da posição do braço de montagem. Isso poderia levar a falhas no processo e comprometimento da qualidade final das peças.

Desafio: Necessidade de controle e repetibilidade no processo

A necessidade de controle repetitivo e de monitoramento de força também era um fator limitante nos processos de montagem automatizada. O controle preciso de cada movimento da máquina e a medição correta das forças envolvidas são fundamentais para evitar erros que possam prejudicar a linha de produção e comprometer a integridade das peças.

Solução: Sensores de ângulo indutivos para precisão

A solução encontrada pela Möve-Metall foi a implementação de sensores de ângulo indutivos, que detectam a posição exata do braço de montagem com uma resolução de 0,09°. Esses sensores permitem que o sistema monitore constantemente a posição do braço de montagem, garantindo a precisão necessária no processo de parafusamento. A precisão é vital para evitar falhas e assegurar a qualidade dos produtos.

Solução: Monitoramento em tempo real e controle de torque

Além de garantir a precisão no posicionamento, os sensores de ângulo também permitem medir as forças aplicadas durante o processo de montagem, monitorando em tempo real o torque. Esse nível de monitoramento evita erros humanos e assegura que o processo de montagem ocorra dentro das especificações exigidas, proporcionando maior eficiência e qualidade ao longo de toda a produção.

Benefícios técnicos: Precisão e controle de qualidade

Com uma resolução de 0,09°, os sensores de ângulo indutivos proporcionam uma precisão excepcional nos processos de montagem. Eles permitem um controle rigoroso sobre a posição dos componentes e a medição precisa do torque. A solução garante, assim, que as peças montadas estejam sempre dentro dos padrões de qualidade exigidos pela indústria automotiva, otimizando a produção e reduzindo desperdícios.

A automação com sensores de ângulo indutivos não só melhora a precisão nos processos de montagem, mas também aumenta a produtividade e reduz o risco de falhas na produção. Ao garantir que os parafusos sejam apertados corretamente e que o torque seja monitorado, a Möve-Metall consegue melhorar a eficiência geral da linha de montagem, atendendo às exigências da indústria automotiva.

Conclusão

A implementação de sensores de ângulo indutivos no processo de montagem automotiva tem se mostrado uma solução eficaz para melhorar a precisão, reduzir falhas e otimizar a produção. A Möve-Metall continua a avançar em inovação, atendendo às demandas da indústria com processos automatizados e altamente eficientes.

- Automotiva

- Flexibilidade modular e segurança na produção de filtros

- Cabo com monitoramento integrado evita desligamentos indesejados

- Acopladores Indutivos Garantem Alimentação Precisa

- Gestão de montagem com uma conexão MES direta

- Detecção de veículos na Produção Automobilística

- Detecção de skid na produção automotiva

- Eliminação de falhas na identificação de para-choques

- Solução RFID assegura a qualidade das baterias de íons de lítio

- Medição de Nível em Linha de Revestimento por Imersão

- Controle de nível no sistema de lubrificação central

- Qualidade da operação do robô na instalação de para-brisas

- Inclinômetro acelera o alinhamento da plataforma

- Controle e Monitoramento de condições em Motores

- Sinais de segurança dos processos do módulo IP67 híbrido

- Monitoramento descentralizado de estações de refrigeração com RFID

- Células robóticas para solda em Rede Ethernet

- Monitorando o circuito de resfriamento em equipamentos de soldagem

- Monitoramento de fluxo em lavagem de peças automotivas

- Monitoramento de Condição de Motores como Retrofit

- Monitoramento do lubrificante de refrigeração em CNC

- Prensas de metal com identificação da ferramenta

- Detecção de porcas de solda

- Identificação de Skid

- Montagem Robótica Eficiente com Módulos I/O Remoto IP67

- Verificação sem contato para paletes transportadores

- Detecção de nível de itens com RFID UHF

- Monitoramento do lubrificante de refrigeração em máquinas

- Controle de pressão hidráulica em prensas

- Medição da pressão de processo nos elevadores

- Histórias de sucesso

- RFID Solution for Data Acquisition in Stator Production

- Planta Modular para Produção Flexível e Eficiente

- Sensor a Laser Detecta Parachoques Pretos na Célula de Montagem

- Tecnologia de segurança descentralizada para produção modular

- Automatização Eficiente com PLCs IP67 em transportes modulares

- Rastreabilidade e eficiência em mudanças seguras de ferramenta

- Solução RFID guia AGVs na Produção de Suspensão

- IO-Link na produção de Escapamentos

- Identificação do carregador da peça na produção de Ventilação Traseira para BMW

- Sensor de Porca de Solda: Detecção Confiável e Acessível para a Indústria Automotiva

- RFID: Otimização do Processo de Produção e Fornecimento

- RFID na produção de motores garante acesso facilitado aos dados

- Automação na produção de para-choques com RFID UHF

- Sensores, conectividade e RFID: robustez para pintura automotiva

- Sensores de Soldagem e Montagem de Veículos

- Precisão no Parafusamento em Sistemas de Montagem Automotiva

- Identificação de Ferramentas com RFID para Tampas de Eletrodo

- Rastreabilidade Precisa na Montagem de Bicos Injetores

- Eficiência na montagem de carrocerias automotivas com RFID UHF

- IO-Link facilita a produção de engrenagens de transmissão

- Química

- Liquefação Segura de Hidrogênio com Sistema de I/O Excom

- Decentralized Automation in Ex Areas

- Controle RFID para conexões de tubos em áreas Ex

- Ethernet para economizar espaço na Sala de Instrumentação e Controle

- Automação baseada em Ethernet para Skids Modulares em Áreas Ex

- Interface Ex em plantas de processos modulares

- Detecção de Pigs

- Sinal Remoto de I/O

- Fácil conexão com dispositivos de campo

- Processamento de Sinais com Sistema I/O no Painel de Controle

- Separação de sinal com tecnologia de interface no painel de controle

- Identificação de Conexões de Mangueira

- Monitoramento Eficiente de Condições de Painéis

- Monitoramento de abertura de válvulas com atuadores

- Planejamento e Montagem de Soluções de Sistema

- Histórias de Sucesso

- Control Cabinet Monitor for Transmission of Condition Data

- Resfriamento de fornos industriais com sensores de fluxo FS+

- Sistema I/O Excom cria espaço em salas de I&C

- RFID para Zona 2 e 22

- Controle de Testes Eficiente

- Comunicação de campo intrinsecamente segura

- Parceria para Sistema de controle de Processo

- I/O Remoto para área classificada

- Sensoriamento da Posição de Válvulas

- Flexibilidade com Fieldbus

- Gestão de Ativos com I/O Remoto

- Posicionamento correto com RFID na produção de carboneto

- Conversão rápida em espaço restrito

- Energia

- Sistema RFID para identificação de transportadores de células solares

- Sistema de I/O Descentralizado para Áreas Ex em Estações de Abastecimento de Hidrogênio

- Decentralized I/O Solution in Ex Zone for H2-Fueling Station

- I/O Module Facilitates Setup and Mobile Use of Fuel Cell Test Stand

- Posicionamento do Rotor em turbinas Eólicas

- I/O Remoto IP67 em Produção de Carvão

- RFID identifica cubículos de média tensão

- I/O Remoto IP67 em Planta de Biogás

- Alimentícia

- Sensor de monitoramento de condição automatiza o controle climático

- Monitoramento de Condições em Painéis de Controle

- Monitoramento de Condição em Armazéns

- Controle de espessuras de massas em Máquinas de Enrolamentos

- Identificação de recipientes para alimentos

- Verificando Recipientes

- Detector de posição de válvula

- Detecção em Tubos Angulares

- Identificação de moldes de chocolate

- Histórias de Sucesso

- Manutenção baseada em nuvem para geradores de vapor

- RFID Support Enables Track and Trace in Food Production

- Grist for the Mill

- Controle descentralizado de módulos em câmara frigorífica

- Rastreamento com RFID na produção de carne

- Encoder sem contato no processamento de batatas

- UHF RFID no Centro de Distribuição de Alimentos

- RFID para produção de chocolate

- I/O Distribuído para Equipamentos Alimentícios

- I/O Remota para Destilaria

- RFID e Autoclaves

- Transparência na fabricação do chocolate

- Fontes de alimentação IP67 para transportadores

- Identificação no Armazenamento de Produtos Alimentícios

- Intralogística

- UHF RFID Tunnel for Goods Identification on Conveyor Belts

- Preventing Package Jams in the Logistics Center

- Height Control and 3D Spatial Monitoring on Autonomous Forklift Trucks

- Controle Descentralizado de Módulos de Esteiras

- Tracking Big Bags with RFID

- Distance Detection in Container Cranes

- Controle de acesso em áreas protegidas com RFID

- Muting descentralizado de equipamentos de proteção eletro sensíveis

- Módulos de I/O controlam esteiras transportadoras

- Detecção Rápida de tags nos Portões do Armazém

- Item-level Detection with UHF RFID

- Manutenção preventiva em correias transportadoras

- Detection of Transport Containers

- Detecção de nível em recipientes e garrafas

- Identificação de Recipientes (Cryovessels)

- Identificação de recipientes móveis com dispositivos portáteis

- Identification of Food Containers

- Identificação de para-choques just-in-sequence (JIS)

- Condition Monitoring in Storage Rooms

- Proteção contra colisão de contêineres

- Histórias de Sucesso

- Digitalização eficiente da Tecnologia de Transportadores

- Logistics: RFID Reduces Error Quota by 99 Percent

- ROI After Three Avoided Delivery Errors

- Sustainable Tracking of RTIs thanks to RFID

- RFID HF facilita o armazenamento de sementes

- RFID Enables Unmanned Store at Major Building Site

- Módulos de I/O de segurança melhoram o desempenho na intralogística

- Shipment Tracking for Raw Materials

- Solução de rastreamento baseado em RFID para redução de erros no carregamento

- RFID-based Tracking of Inbound and Outbound Materials

- Solução RFID UHF Descentralizada

- Contact-free Encoder in Potato Production

- Decentralized Control Modules in Coldstore

- Controle de Velocidade com Sensor Radar QT50

- Fontes de Alimentação IP67 para Transportadores

- Sistema transportador modular na produção de baterias

- Solução RFID para armazéns e centros de distribuição

- AGV guiado por RFID na produção de suspensões

- Identificação de Fármacos por RFID

- UHF RFID in Food Distribution Center

- Mobile Equipment

- Animal and Object Detection on the Combine Harvester

- Sensor de monitoramento de condições automatiza o controle climático

- Sensores ultrassônicos para compensação automática de inclinação

- Linhas de Distribuição para Pulverizadores de Campo

- Medição do ângulo em um pulverizador de campo

- Determinando a posição angular do guindaste

- Medição de inclinação de dois eixos em uma colheitadeira

- Proteção contra colisão em empilhadeiras de alcance

- Cases de Sucesso

- RFID Solution with Smart Forklifts in Autombile Production

- Manutenção Remota Segura de Bombas de Irrigação e Drenagem

- Access Control with RFID System

- Colheita Seletiva de Aspargo com Robô Autônomo

- Medição de posição com RFID e encoder

- Controlador de velocidade via Radar Sensor QT50

- Guias RFID AGV em suspensão de produção

- Módulos de I/O em super iate

- Encoder sem contato em navios draga

- I/O para sistema de aspersão

- Cabine de resfriamento

- Conectividade de Rápida Desconexão

- Soluções de Automação para frio Extremo

- I/O Remoto para Guindastes

- Pontes rolantes com sistema de elevação a vácuo

- Posicionamento na montanha-russa

- Soluções para máquinas móveis

- Posicionamento exato de altura

- Detecção crítica de ângulo

- Sensor de ângulo detecta a elevação de plataforma

- Óleo & Gás

- Embalagem

- Verificação descentralizada de embalagens por RFID

- Identificação de Cartuchos de Impressão Coloridos

- Operação Confiável das Máquinas

- Verificação de Recipientes

- Monitoramento de Tampas em Garrafas

- Monitoramento de Configurações em Processos

- Identificação de Garrafas Teste

- Monitoramento de Nível de Café Moído

- Detecção de Nível em Recipientes

- Detecção de caixas transportadoras

- Histórias de Sucesso

- Farmacêutica

- End-to-End Sample Tracking with RFID

- Controle RFID para conexões de tubos em áreas Ex

- Verificação descentralizada de embalagens por RFID

- Automate Modular Skids

- Pharmaceutical Skids with Decentralized I/O Technology

- Ex Isolation in Modular Process Plants

- Control of Valve Interfaces

- Monitoramento de Atuadores de um quarto de volta

- Identificação de Tanques Portáteis

- Sinal Remoto I/O

- Planejamento e Construção de Super Skids

- Fácil Conexão de Dispositivos de Campo

- Identificação de botijões criogênicos

- Identificação de contêineres móveis

- Identificação de contêineres móveis com dispositivos portáteis

- Identificação de conexões de mangueira para precursores

- Identificação de conexões de mangueira em áreas estéreis

- Identificação de Conexões de Mangueira na Zona Ex 1

- Identificação de sacos e birreatores

- Identificação de Aplicações de Uso Único

- Histórias de Sucesso

- Checking Hose Connections with RFID

- Transferência sem contato de energia e sinais de comutação

- Misturador Industrial Controlado por IHM

- Controle de máquina de processamento de imagem com BL20 Codesys Gateway

- RFID para Identificação de Produtos Farmacêuticos

- Speed measurement of mixing heads in magnetic stirrers

- Reading Device Detects Different Materials

- Semicondutor

Select Country

Turck worldwide