Identificação de Ferramentas com RFID para Tampas de Eletrodo

O sistema BL Ident RFID da Turck permite que os aparadores de ponta de eletrodos da AEG SVS Schweisstechnik detectem a cabeça de corte correta para a tampa do eletrodo

A AEG SVS Schweisstechnik, especialista em acessórios para sistemas de soldagem, enfrentava o desafio de garantir que os cabeçotes de corte corretos fossem usados nas tampas de eletrodo. Para resolver esse problema, a empresa recorreu a uma solução baseada em RFID, desenvolvida com o apoio da Turck.

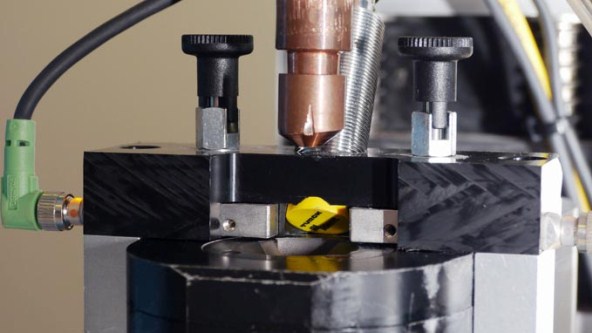

Sistema RFID para Monitoramento do Cabeçote de Corte

O sistema de monitoramento baseado em RFID foi projetado para identificar automaticamente os cabeçotes de corte enquanto são montados nos sistemas de vestimento de tampas de eletrodo. Uma antena RFID de 18 mm de diâmetro é posicionado diagonalmente sobre o cabeçote de corte, sem interferir no processo de corte e, ao mesmo tempo, garantindo uma identificação precisa, mesmo com a alta rotação do cabeçote de corte. O tag RFID foi integrado diretamente ao cabeçote de corte, permitindo uma leitura eficiente durante a operação.

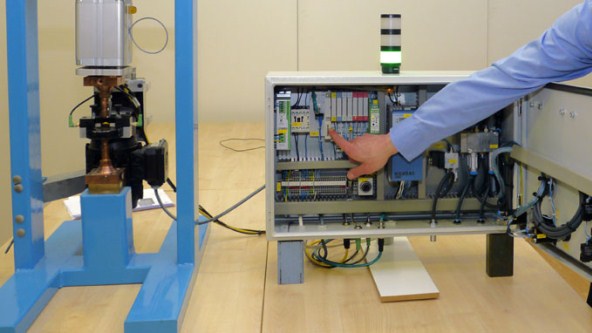

Integração com Módulo de I/O e Controle de Velocidade e Direção

Esse sistema foi conectado ao módulo de I/O BL ident da Turck, integrado ao sistema BL20, que realiza a programação através do Codesys para o controle de toda a aplicação. Além de realizar a identificação do cabeçote de corte, a solução desenvolvida também monitora a direção e a velocidade de rotação do cabeçote de corte por meio de sensores indutivos posicionados no sistema de extração de aparas. Com isso, é possível determinar a rotação e a velocidade do cabeçote de corte a partir dos pulsos de comutação do disco rotativo. Caso um cabeçote de corte incorreto seja instalado, um sinal LED amarelo é ativado, impedindo o início do processo de produção.

Configuração e Monitoramento de Parâmetros de Corte

A planta de teste desenvolvida pelos engenheiros oferece uma interface Codesys que permite configurar e monitorar parâmetros como velocidade, pressão e número de golpes de corte, ajustando-os para otimizar a produção. A solução RFID foi incorporada ao portfólio de produtos da AEG SVS Schweisstechnik sem exigir requisitos adicionais, refletindo o sucesso do projeto.

Colaboração com a Turck e Resultados Positivos

O produto final resultante deste projeto de engenharia é altamente satisfatório, conforme declarado por Jürgen Rosendahl, gerente de produto da AEG SVS Schweisstechnik: “A colaboração com a Turck foi extremamente produtiva, com suporte técnico de alto nível e resolução eficaz de todas as questões dos engenheiros.”

- Automotiva

- Flexibilidade modular e segurança na produção de filtros

- Cabo com monitoramento integrado evita desligamentos indesejados

- Acopladores Indutivos Garantem Alimentação Precisa

- Gestão de montagem com uma conexão MES direta

- Detecção de veículos na Produção Automobilística

- Detecção de skid na produção automotiva

- Eliminação de falhas na identificação de para-choques

- Solução RFID assegura a qualidade das baterias de íons de lítio

- Medição de Nível em Linha de Revestimento por Imersão

- Controle de nível no sistema de lubrificação central

- Qualidade da operação do robô na instalação de para-brisas

- Inclinômetro acelera o alinhamento da plataforma

- Controle e Monitoramento de condições em Motores

- Sinais de segurança dos processos do módulo IP67 híbrido

- Monitoramento descentralizado de estações de refrigeração com RFID

- Células robóticas para solda em Rede Ethernet

- Monitorando o circuito de resfriamento em equipamentos de soldagem

- Monitoramento de fluxo em lavagem de peças automotivas

- Monitoramento de Condição de Motores como Retrofit

- Monitoramento do lubrificante de refrigeração em CNC

- Prensas de metal com identificação da ferramenta

- Detecção de porcas de solda

- Identificação de Skid

- Montagem Robótica Eficiente com Módulos I/O Remoto IP67

- Verificação sem contato para paletes transportadores

- Detecção de nível de itens com RFID UHF

- Monitoramento do lubrificante de refrigeração em máquinas

- Controle de pressão hidráulica em prensas

- Medição da pressão de processo nos elevadores

- Histórias de sucesso

- RFID Solution for Data Acquisition in Stator Production

- Planta Modular para Produção Flexível e Eficiente

- Sensor a Laser Detecta Parachoques Pretos na Célula de Montagem

- Tecnologia de segurança descentralizada para produção modular

- Automatização Eficiente com PLCs IP67 em transportes modulares

- Rastreabilidade e eficiência em mudanças seguras de ferramenta

- Solução RFID guia AGVs na Produção de Suspensão

- IO-Link na produção de Escapamentos

- Identificação do carregador da peça na produção de Ventilação Traseira para BMW

- Sensor de Porca de Solda: Detecção Confiável e Acessível para a Indústria Automotiva

- RFID: Otimização do Processo de Produção e Fornecimento

- RFID na produção de motores garante acesso facilitado aos dados

- Automação na produção de para-choques com RFID UHF

- Sensores, conectividade e RFID: robustez para pintura automotiva

- Sensores de Soldagem e Montagem de Veículos

- Precisão no Parafusamento em Sistemas de Montagem Automotiva

- Identificação de Ferramentas com RFID para Tampas de Eletrodo

- Rastreabilidade Precisa na Montagem de Bicos Injetores

- Eficiência na montagem de carrocerias automotivas com RFID UHF

- IO-Link facilita a produção de engrenagens de transmissão

- Química

- Liquefação Segura de Hidrogênio com Sistema de I/O Excom

- Decentralized Automation in Ex Areas

- Controle RFID para conexões de tubos em áreas Ex

- Ethernet para economizar espaço na Sala de Instrumentação e Controle

- Automação baseada em Ethernet para Skids Modulares em Áreas Ex

- Interface Ex em plantas de processos modulares

- Detecção de Pigs

- Sinal Remoto de I/O

- Fácil conexão com dispositivos de campo

- Processamento de Sinais com Sistema I/O no Painel de Controle

- Separação de sinal com tecnologia de interface no painel de controle

- Identificação de Conexões de Mangueira

- Monitoramento Eficiente de Condições de Painéis

- Monitoramento de abertura de válvulas com atuadores

- Planejamento e Montagem de Soluções de Sistema

- Histórias de Sucesso

- Control Cabinet Monitor for Transmission of Condition Data

- Resfriamento de fornos industriais com sensores de fluxo FS+

- Sistema I/O Excom cria espaço em salas de I&C

- RFID para Zona 2 e 22

- Controle de Testes Eficiente

- Comunicação de campo intrinsecamente segura

- Parceria para Sistema de controle de Processo

- I/O Remoto para área classificada

- Sensoriamento da Posição de Válvulas

- Flexibilidade com Fieldbus

- Gestão de Ativos com I/O Remoto

- Posicionamento correto com RFID na produção de carboneto

- Conversão rápida em espaço restrito

- Energia

- Sistema RFID para identificação de transportadores de células solares

- Sistema de I/O Descentralizado para Áreas Ex em Estações de Abastecimento de Hidrogênio

- Decentralized I/O Solution in Ex Zone for H2-Fueling Station

- I/O Module Facilitates Setup and Mobile Use of Fuel Cell Test Stand

- Posicionamento do Rotor em turbinas Eólicas

- I/O Remoto IP67 em Produção de Carvão

- RFID identifica cubículos de média tensão

- I/O Remoto IP67 em Planta de Biogás

- Alimentícia

- Sensor de monitoramento de condição automatiza o controle climático

- Monitoramento de Condições em Painéis de Controle

- Monitoramento de Condição em Armazéns

- Controle de espessuras de massas em Máquinas de Enrolamentos

- Identificação de recipientes para alimentos

- Verificando Recipientes

- Detector de posição de válvula

- Detecção em Tubos Angulares

- Identificação de moldes de chocolate

- Histórias de Sucesso

- Manutenção baseada em nuvem para geradores de vapor

- RFID Support Enables Track and Trace in Food Production

- Grist for the Mill

- Controle descentralizado de módulos em câmara frigorífica

- Rastreamento com RFID na produção de carne

- Encoder sem contato no processamento de batatas

- UHF RFID no Centro de Distribuição de Alimentos

- RFID para produção de chocolate

- I/O Distribuído para Equipamentos Alimentícios

- I/O Remota para Destilaria

- RFID e Autoclaves

- Transparência na fabricação do chocolate

- Fontes de alimentação IP67 para transportadores

- Identificação no Armazenamento de Produtos Alimentícios

- Intralogística

- UHF RFID Tunnel for Goods Identification on Conveyor Belts

- Preventing Package Jams in the Logistics Center

- Height Control and 3D Spatial Monitoring on Autonomous Forklift Trucks

- Controle Descentralizado de Módulos de Esteiras

- Tracking Big Bags with RFID

- Distance Detection in Container Cranes

- Controle de acesso em áreas protegidas com RFID

- Muting descentralizado de equipamentos de proteção eletro sensíveis

- Módulos de I/O controlam esteiras transportadoras

- Detecção Rápida de tags nos Portões do Armazém

- Item-level Detection with UHF RFID

- Manutenção preventiva em correias transportadoras

- Detection of Transport Containers

- Detecção de nível em recipientes e garrafas

- Identificação de Recipientes (Cryovessels)

- Identificação de recipientes móveis com dispositivos portáteis

- Identification of Food Containers

- Identificação de para-choques just-in-sequence (JIS)

- Condition Monitoring in Storage Rooms

- Proteção contra colisão de contêineres

- Histórias de Sucesso

- Digitalização eficiente da Tecnologia de Transportadores

- Logistics: RFID Reduces Error Quota by 99 Percent

- ROI After Three Avoided Delivery Errors

- Sustainable Tracking of RTIs thanks to RFID

- RFID HF facilita o armazenamento de sementes

- RFID Enables Unmanned Store at Major Building Site

- Módulos de I/O de segurança melhoram o desempenho na intralogística

- Shipment Tracking for Raw Materials

- Solução de rastreamento baseado em RFID para redução de erros no carregamento

- RFID-based Tracking of Inbound and Outbound Materials

- Solução RFID UHF Descentralizada

- Contact-free Encoder in Potato Production

- Decentralized Control Modules in Coldstore

- Controle de Velocidade com Sensor Radar QT50

- Fontes de Alimentação IP67 para Transportadores

- Sistema transportador modular na produção de baterias

- Solução RFID para armazéns e centros de distribuição

- AGV guiado por RFID na produção de suspensões

- Identificação de Fármacos por RFID

- UHF RFID in Food Distribution Center

- Mobile Equipment

- Animal and Object Detection on the Combine Harvester

- Sensor de monitoramento de condições automatiza o controle climático

- Sensores ultrassônicos para compensação automática de inclinação

- Linhas de Distribuição para Pulverizadores de Campo

- Medição do ângulo em um pulverizador de campo

- Determinando a posição angular do guindaste

- Medição de inclinação de dois eixos em uma colheitadeira

- Proteção contra colisão em empilhadeiras de alcance

- Cases de Sucesso

- RFID Solution with Smart Forklifts in Autombile Production

- Manutenção Remota Segura de Bombas de Irrigação e Drenagem

- Access Control with RFID System

- Colheita Seletiva de Aspargo com Robô Autônomo

- Medição de posição com RFID e encoder

- Controlador de velocidade via Radar Sensor QT50

- Guias RFID AGV em suspensão de produção

- Módulos de I/O em super iate

- Encoder sem contato em navios draga

- I/O para sistema de aspersão

- Cabine de resfriamento

- Conectividade de Rápida Desconexão

- Soluções de Automação para frio Extremo

- I/O Remoto para Guindastes

- Pontes rolantes com sistema de elevação a vácuo

- Posicionamento na montanha-russa

- Soluções para máquinas móveis

- Posicionamento exato de altura

- Detecção crítica de ângulo

- Sensor de ângulo detecta a elevação de plataforma

- Óleo & Gás

- Embalagem

- Verificação descentralizada de embalagens por RFID

- Identificação de Cartuchos de Impressão Coloridos

- Operação Confiável das Máquinas

- Verificação de Recipientes

- Monitoramento de Tampas em Garrafas

- Monitoramento de Configurações em Processos

- Identificação de Garrafas Teste

- Monitoramento de Nível de Café Moído

- Detecção de Nível em Recipientes

- Detecção de caixas transportadoras

- Histórias de Sucesso

- Farmacêutica

- End-to-End Sample Tracking with RFID

- Controle RFID para conexões de tubos em áreas Ex

- Verificação descentralizada de embalagens por RFID

- Automate Modular Skids

- Pharmaceutical Skids with Decentralized I/O Technology

- Ex Isolation in Modular Process Plants

- Control of Valve Interfaces

- Monitoramento de Atuadores de um quarto de volta

- Identificação de Tanques Portáteis

- Sinal Remoto I/O

- Planejamento e Construção de Super Skids

- Fácil Conexão de Dispositivos de Campo

- Identificação de botijões criogênicos

- Identificação de contêineres móveis

- Identificação de contêineres móveis com dispositivos portáteis

- Identificação de conexões de mangueira para precursores

- Identificação de conexões de mangueira em áreas estéreis

- Identificação de Conexões de Mangueira na Zona Ex 1

- Identificação de sacos e birreatores

- Identificação de Aplicações de Uso Único

- Histórias de Sucesso

- Checking Hose Connections with RFID

- Transferência sem contato de energia e sinais de comutação

- Misturador Industrial Controlado por IHM

- Controle de máquina de processamento de imagem com BL20 Codesys Gateway

- RFID para Identificação de Produtos Farmacêuticos

- Speed measurement of mixing heads in magnetic stirrers

- Reading Device Detects Different Materials

- Semicondutor

Select Country

Turck worldwide